SSZ-13分子筛合成及改性研究进展

1985年,美国化学家Zones首次用N.NN-三甲基金刚烷氢氧化铵(TMADaOH)为模板剂,采用水执合成法制得了SSZ-13分子筛。SSZ-13分子筛与硅铝系菱沸石同属一系,具有CHA拓扑结构,合成过程中常需要加入有机模板剂,硅铝比相对于菱沸石较高。SSZ-13分子筛是以SiO4和 A104四面体为骨架基础,通过氧原子相接有序地排列成具有八元环孔道和三维交叉孔道的晶体结构,如图1所示。SSZ-13分子筛具有均一的孔道,孔道尺寸为3.8A,比表面积可达700m2/g,属于小孔分子筛3-5。SSZ-13分子筛的结构特点使得其具有良好的水热稳定性、酸性可调性、离子交换性和高活性、高选择性,因而被广泛应用于氨选择性催化还原(NH3-SCR)、甲醇制烯烃(MTO)和CO2吸附分离等领域。但SSZ-13分子筛存在合成周期较长、合成过程中影响因素较多、高温催化活性不高等缺点,阻碍了其工业化发展。为了降低生产成本,改善其催化性能,研究人员在开发新的合成方法、探究SSZ-13分子筛的影响因素和这些因素的影响方式以及对SSZ-13分子筛进行改性等方面做了大量的工作。本文对近年来SSZ-13分子筛的合成方法、合成影响因素及其改性方法进行了综述。

1常规SSZ-13分子筛的合成

1.1水热法

20世纪40年代,Barrer第一次在水热条件下合成了人工分子筛,从此之后水热合成就逐渐成为合成分子筛常用的方法。该方法以水为介质,将原料按比例混合形成初始凝胶,随后转移至反应釜中,在高温高压条件下晶化从而得到分子筛晶体。 Zones以硅酸钠等为硅源、硫酸铝等为铝源、 TMADaOH为模板剂,采用水执法制备得到了纯相的SSZ-13分子筛。研究发现,SSZ-13分子筛的晶化速率和Si/A1比会受到初始物料中OH-/SiO2比的影响;Na等碱金属阳离子会抑制晶格堵塞,有利于SSZ-13 分子筛的晶化。但是该方法使用的模板剂TMADaOH制备工艺复杂,价格昂贵,且该方法合成SSZ-13分子筛时间较长,需5天以上,不利于SSZ-13分子筛的工业化

为了降低SSZ-13分子筛的合成成本,研究人员在寻找廉价的模板剂和优化合成工艺方面做了大量的工作。Miller等0以苄基三甲基铵(BTMA)作为结构导向剂,并向体系中加入少量SSZ-13晶种,在加入的水量比较少的条件下晶化3h~4d水热合成了小孔SSZ-13分子筛。该方法采用的结构导向剂相对经济,且缩短了合成时间,降低了合成成本。但苄基三甲基铵具有剧毒,对环境有害,不利于工业化。 Ren等使用硫酸铜和四乙烯五胺合成了一种铜胺络合物(Cu-TEPA),并以该络合物为模板剂在反应温度为140℃下晶化3~6d水热合成了Cu-SSZ-13分子筛。虽然该方法使用的模板剂价格低廉,但是Cu- SSZ-13分子筛离子交换能力较差,限制了其应用范围。北京化工大学陈标华等12-13分别在以下3种情况下水热合成了SSZ-13分子筛:1以胆碱阳离子为结构导向剂;2不加人结构导向剂,仅向体系中加入 SSZ-13品种:3)同时使用胆碱阳离子与SSZ-13品种。研究发现胆碱阳离子可以替代TMADaOH和 BTMA来进行SSZ-13分子筛的合成;SSZ-13 晶种可有效抑制硅铝酸盐副产物的形成,提高晶化速率在胆碱阳离子与SSZ-13晶种的质量比为2:3时可以获得高质量的SSZ-13分子筛。该方法使用的模板剂胆碱阳离子廉价、无毒,可降低SSZ-13分子筛合成成本和对环境的污染。王玉峰等4以TMADaOH为模板剂,通过改变原料配比来优化SSZ-13分子筛的合成条件。研究发现,当反应温度为155℃时 SSZ-13分子筛合成的最佳配比为n(SiO2):n(A1203) n(TMADaOH):n(Na2O):n(H20)=40:1:(3 ~5):(12~16):(900~1350);同时在该配比下,不加晶种和促进剂SSZ-13分子筛晶化时间为3d,加入晶种和促进剂品化时间缩短为2d,大大缩短了SSZ-13分子筛的合成时间。

1.2周相研磨法

水热法合成分子筛会消耗大量的溶剂,导致水资源的浪费和污染。同时,在高温加热过程中由于溶剂的存在,会引起釜内压力过高,对设备的材质要求也会变高。固相研磨法又称无溶剂法,是将周体原料进行机械研磨,再将研磨后的混合物转移至反应釜中进行晶化。该方法相比水热法具有工少简单、产率高、不需要溶剂参与、对设备要求低、绿色环保和成本低廉的优点。

Ren等16首次将反应物简单混合后进行研磨,随后倒入反应茶中晶化,制得了ZSM-5、ZSM-39 MOR、SOD和FAU等硅铝分子筛以及含杂原子 ZSM-5分子筛。另外,通过向原料中加入固体模板剂 CaCO3得到了介孔ZSM-5分子筛。受此启发,浙江大学孟祥举等7以NN-二甲基-N'-乙基环己基卤化铵为模板剂,将铝源、硅源、碱源和模板剂充分混合后进行研磨,将研磨后的店体混合物转移至反应釜中,在160~200℃晶化3~10d后得到了结晶度较好的SSZ-13分子筛,具有成本低廉、收率高、低毒环保等优点。Hou等8通过将硅源、铝源、铜源、碱源和有机模板剂(有机胺)混合,研磨 10min,在80~120℃下晶化1~10d,制得了小孔高硅铝比的Cu-SSZ-13分子筛,该方法所需的晶化温度较低,制得的Cu-SSZ-13分子筛产量高、结晶度高。

固相研磨法虽然具有污染小、耗能小、操作简单和收率高等优点,但是采用该方法时,反应是在固相与固相之间进行,生成的热量难以扩散:同时反应是在相界面处进行,会使制得的产物均一性不高。

1.3干胶转化法

干胶转化法是指在晶化过程中将固体原料和溶剂分离,高温晶化过程中溶剂汽化形成蒸气,随后与固相原料接触发生相互作用来制备分子筛。20世纪90年代,首次利用干胶转化法成功制备出了ZSM-5分子筛。该方法溶剂消耗少、无母液二次污染、所需压力低、产率高,从而被广泛应用于分子筛的制备。以氯化胆碱和 TMADaOH为混合模板剂,将原料按一定比例混捏,挤条成型,将成型后的干胶条放入反应釜中在160下晶化1~3d制得了整体式SSZ-13分子筛。

研究发现,该方法制得的SSZ-13分子筛比表面积大、热稳定性好,具有集中的堆积孔。氯化胆碱在这里主要起到辅助结构导向作用,促进SSZ-13分子筛晶化,缩短晶化时间:TMADaOH在SSZ-13分子筛品化成核过程中起关键性作用。干胶转换法具有产率高、废液量低和节省物料的优点,但是采用该方法在晶化过程中会产生较强的自生压力,对设备的要求较高。

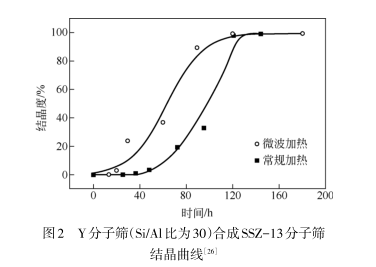

1.4 转晶法

转晶法是指通过内转化-水热转化,将一种分子筛转化为另一种分子筛24,具有促进分子筛晶化速率的优点。1990年,Zones2首次以P分子筛为原料采用转晶法制备出了SSZ-13分子筛,并发现合成体系的pH对晶化速率和产物的Si/Al比有重要的影响。自此,研究人员在采用转晶法制备SSZ-13分子筛方面进行了大量的研究。崔萌萌等24用Y分子筛作为硅源和铝源,在低模板剂的情况下制备出了SSZ-13分子筛。研究发现,Y分子筛表面含有大量的羟基会促进Y分子筛转化成SSZ-13分子筛,且Y分子筛的Si/AI比也会对转化产生重要影响。在模板剂TMADaOH存在的条件下将FAU分子筛水热转化为纳米SSZ-13 分子筛。研究发现,SSZ-13分子筛的晶体尺寸强烈依赖于硅铝源(FAU分子筛)和初始物料的Si/AI比(质量比),当FAU分子筛的Si/AI比为15~114时,可获得尺寸为100nm、Si/Al比为13~67的SSZ-13分子筛;同时,当水热合成温度增加,SSZ-13分子筛的热稳定性会提高,但晶体尺寸不会发生变化。 Jun等26以TMADaOH为模板剂,将Si/AI比为5.1~80的Y分子筛分别通过微波加热和常规加热转化成了一系列具有不同Si/Al比的SSZ-13分子筛。研究发现,采用微波加热和常规加执均可合成SSZ-13分子筛,但微波加热会使SSZ-13分子筛的结晶速率加快(图2);同时,Si/Al比会对乙烯直接转化成丙烯反应的选择性和产率产生影响,随着 SSZ-13分子筛的Si/AI比减少,丙烯选择性或产率通常会增加。

1.5微波、超声或加入晶种辅助合成

传统水热法合成SSZ-13分子筛存在合成时间较长、所需结构导向剂价格昂贵等缺点,因此研究人员尝试在合成过程中采用微波、超声等手段或者加入晶种来辅助合成SSZ-13分子筛,并取得了一定的成效。

20世纪80年代,微波辐射法由于能够实现分子水平的加热和振动,被广泛应用于分子筛的合成中。该方法具有反应条件温和、晶化速率快和产物粒径均一等优点,是一种绿色的化学过程。以 TMADaOH为结构导向剂,将原料按比例搅拌混合获得初始凝胶,随后在微波功率为400W、反应温度为175℃下加热9h,经过离子交换后制得了 Cu-SSZ-13分子筛。该方法获得的Cu-SSZ-13分子筛与传统水热法晶化72h合成的Cu-SSZ-13分子筛结晶度相近,但该方法制备的Cu-SSZ-13分子筛的酸性位点增多,铜的负载量也有了明显的增加。

超声是通过空化效应使液体产生微气核空化泡从而使液体发生物理、化学变化。目前超声被广泛应用于NaY、ZSM-5、MCM-22和SAPO-34等分子筛的制备中。以TMADaOH为模板剂,在晶化温度为160℃、原料质量比为m(AL203): m(SiO2):m(TMADAOH):m(Na2O):m(H2O)=1:40:10:16:840的情况下采用超声陈化,探究了超声时间和超声功率对SSZ-13分子筛合成的影响。研究发现,在超声处理时间为30min、超声功率为

0.25W/cm时,反应晶化72h可得到结晶度为98.3%的SSZ-13分子筛,与传统的水执法相比,晶化时间缩短了2天。

晶种辅助法是指在凝胶中加入目标品种或者其他分子筛晶种,这些晶种可以在液相合成体系中部分溶解,从而为新晶体的生长提供了外表面。通过加入晶种辅助合成可以加快晶体的生长速率,同时可以减少有机模板剂的用量。在不加入有机模板剂的情况下向初始凝胶中加入煅烧后的 SSZ-13晶种,合成了具有大量介孔通道的分级SSZ-13 分子筛微球。Imai等?将煅烧后的SSZ-13分子筛作为晶种,在没有模板剂的情况下通过控制晶种含量成功合成了具有高结晶度的SSZ-13分子筛。研究发现,晶种含量对于CHA相的形成起着重要作用。当晶种质量分数低于2%时,所得产物为PHI相;当晶种质量分数介于2%~10%之间时产物为PHI相和CHA相的混合物;当晶种质量分数增加至20%时,得到了纯净的CHA相。分子筛作为晶种,在没有模板剂的情况下通过控制晶种含量成功合成了具有高结晶度的SSZ-13分子筛。研究发现,晶种含量对于CHA相的形成起着重要作用。当晶种质量分数低于2%时,所得产物为PHI相;当晶种质量分数介于2%~10%之间时,产物为PHI相和CHA相的混合物:当晶种质量分数增加至20%时,得到了纯净的CHA相。

2 合成影响因素

SSZ-13分子筛在合成过程中会受到很多因素

的影响,包括模板剂、原料组成及配比、晶化条件(晶化时间、晶化温度和晶化方式)等。

2.1模板剂

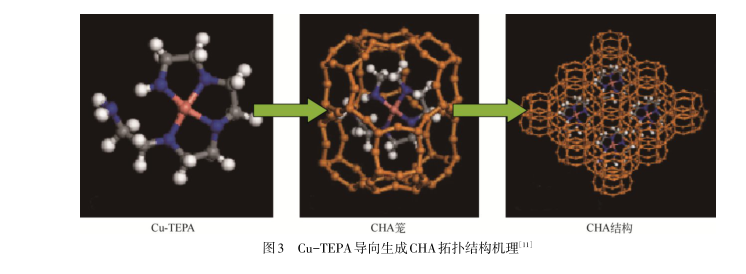

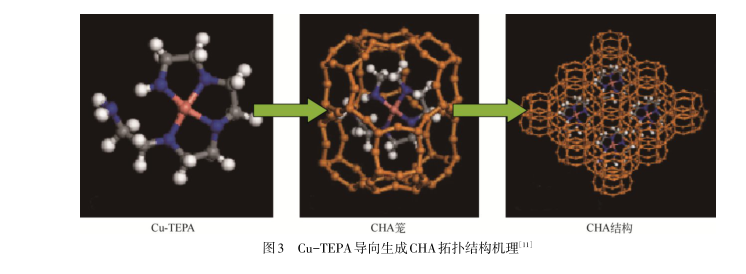

20世纪60年代,在分子筛合成体系中引入了有机季铵碱,并发现有机碱在分子箭结构的形成过程中充当着模板,从而提出了模板剂这一概念。模板剂又被称作结构导向剂,在凝胶成核或液相成核的过程中,会以自身分子为核心组织 SiO4、AIO4四面体或者某些基本结构单元,并在其周围形成某种特定的几何构型,进而形成特定的分子筛骨架结构M。在分子筛的合成过程中,模板剂的作用机理可以分为以下几个方面,即结构导向作用、空间填充作用和平衡电荷作用。结构导向作用分为两类,即一般导向作用和严格导向作用。对于 SSZ-13分子筛,模板剂通常是起到一般导向作用。即模板剂容易导向生成一此小的单元结构、孔道笼,从而会影响整体骨架的形成。以一种铜胺络合物(Cu-TEPA)为模板剂制得了 Cu-SSZ-13分子筛。经计算,该络合物分子的尺寸为0.728nmx0.922nm,而构成Cu-SSZ-13 分子筛的 CHA笼的尺寸为0.73nmx1.20nm,两者的尺寸刚好相互匹配,因此可证明该络合物可以导向生成CHA笼,从而起到结构导向作用(图3)。空间填充作用是指模板剂在分子筛骨架生成的过程中起到空间填充的作用,稳定骨架结构。SSZ-13分子筛最常用的模板剂TMADaOH含有13个碳原子,在晶化过程中起到了空间填充作用。平衡骨架电荷作用是指分子筛的骨架电荷密度会受到模板剂的影响。由于铝原子的引入,SSZ-13分子筛骨架呈负电性,需要带正电的有机季铵盐或者无机阳离子来平衡骨架电荷。

SSZ-13分子筛常用的模板剂有 TMADaOH苄基三甲基铵(BTMA+)10、NN-二甲基-N'-乙基环己基卤化铵(DMCHABr)17、铜胺络合物(Cu-TEPA)叫和胆碱阳离子。目前,SSZ-13分子筛的合成主要是依赖价格昂贵的TMADaOH,虽然已经开发出了一此新型的模板剂,但是存在对环境有害、合成周期长和离子交换能力较差等缺点。一些研究人员尝试采用混合模板剂的方法,并取得了一定的成效。使用BTMA*和TMADa*组成的混合模板剂来合成SSZ-13分子筛。该方法利用 BTMA部分替代TMADa,减少了 TMADa的用量,降低了生产成本。但是BTMA+为剧毒物质,对环境会造成污染,对人体有害。韩玉等36以 TMADaOH和三乙胺作为混合模板剂制备SSZ-13分子筛,并分别探究了在加入晶种和不加晶种的情况下采用混合模板剂制备SSZ-13分子筛的最佳合成条件。研究发现,在加入晶种和不加晶种两种情况下,三乙胺的加入均会使得SSZ-13分子筛的合成周期缩短至两天,既减少了TMADaOH用量,又缩短了合成周期,大大降低了合成成本。

2.2原料组成及配比

SSZ-13分子筛合成的原料有硅源、铝源、碱源、模板剂和矿化剂等。原料的组成及配比对于SSZ-13分子筛的合成有重要的影响。

原料 Si/A1比的增加在一定程度上会使产物的 Si/Al比增加,但是产物中的Si/Al比通常要比反应物的 Si/A1比低。采用无溶剂法合成了 SSZ-13分子筛,研究发现,初始物料的Si/AI比会对SSZ-13分子筛的结晶产生强列的影响。当初始物料中的Si/Al比为6.5时,产物为CHA相和P相的混合物:当比率增加至15.2时,会形成CHA相和石英的混合物:只有当Si/Al比介于6.9~14.3之间时,所得产物是纯净的CHA相。Eilertsen等38研究了Si/Al比在15~133范围内合成的SSZ-13分子筛发现SSZ-13分子筛材料中Si/A1比与原料中Si/AI比接近线性相关,而晶胞参数随Si/Al比的增加而减小,同时SSZ-13分子筛的粒度对Si/AI 比存在依赖性。

SSZ-13分子筛的合成大多是在碱性条件下一般采用NaO/SiO,来表示合成体系的碱度。通常,碱度增加,硅源和铝源的溶解度会增加,溶液的过饱和度会增大,晶体成核诱导期会缩短,从而晶化速率会增加。王玉峰等114研究发现,在SSZ-13分子筛制备过程中,增大碱度,硅源和铝源的溶解度增大,硅铝盐聚合度降低,SSZ-13 分子筛成核诱导期缩短,晶化速度加快,SSZ-13分子筛的比表面积增加。但是当碱度过高时,体系中硅源和铝源的溶解度过大,SSZ-13分子筛的结晶度反而会降低,形成致密相。因此合适的碱度范围对SSZ-13分子筛的合成有着重要的影响。

0H和F是SSZ-13分子筛制备过程中常用的矿化剂。在碱性体系中合成的SSZ-13分子筛是通过 OH矿化的;而在酸性或中性体系中,F常被用作矿化剂。氟化物在分子筛的合成中一般会有以下作用:使凝胶可以在较低的pH下晶化;与过渡元素形成络合物,进入催化活性中心:平衡电荷;结构导向:改变凝胶性质,从而影响晶化。Liu等39在没有结构导向剂和晶种的条件下,通过加入含氟物质得到了低硅铝比的CHA分子筛。研究发现, CHA分子筛的结晶很大程度依赖于氟化物源和舞化物浓度。当凝胶中NH4F/SiO2比从0增加到0.3时,CHA相的含量从0增加到100%;当NH4F/SiO2为0.3~0.4时,反应体系中仅有CHA相的成核:当含氟物质的浓度继续增加时,产物主要是无定形相。

2.3 晶化条件

SSZ-13分子筛的合成会受到晶化时间、晶化温度和晶化方式的影响。硅铝酸根的聚合状态、衡胶的生成和溶解转化以及分子筛的成核与生长均会受到晶化温度的影响。在不同的晶化温度下相同的反应体系也会生成不同的产物。一般来说,四元环和六元环初级结构生成所需的温度通常低于150C:而当温度高于150C时,则会生成五元环34,品化时间也会影响分子筛的合成,晶化时间过短会导致原料转化不完全,晶化时间过长可能会发生转晶现象。同时晶化时间与晶化温度之间相互关联,晶化温度降低,晶化时间需要延长;晶化温度升高,晶化时间则会减少。晶化方式分为动态品化和静态晶化。凝胶在合成过程中是静止的,则为静态晶化;凝胶在合成过程中处于流动或者旋转状态,则为动态晶化。与静态晶化相比,动态晶化可以大大缩短分子筛晶化时间,但是所需设备复杂。目前SSZ-13分子筛大多采用静态晶化来合成。在原料比 n(SiO2):n(A1203):n(TMADaOH) n(H20)=1:0.025:0.4:16下加入磨碎的SSZ-13 晶种先在低温95C反应一段时间(0~24h),后转移至管式反应器中在210C晶化一段时间(0~60min)得到了尺寸为50~300nm的SSZ-13分子筛。研究发现仅在低温下制备所得的纳米SSZ-13分子筛结构上有一定的缺陷,且水热稳定性较差。通过加入高温处理过程会加速晶化反应,更好地控制晶体的粒径,增强水热稳定性。Liu等1411通过在反应物系中加入SSZ-13晶种,在反应温度为210℃时,向管式反应器连续流动地通入物料反应10min便快速合成了SSZ-13分子筛:而在其他条件相同的情况下,在160℃下合成SSZ-13分子筛需要8h,说明晶化温度对SSZ-13分子筛的合成具有重要的影响。这种方法实现了SSZ-13分子筛的连续流动生产,且与常规方法合成SSZ-13分子筛相比极大地缩短了晶化时间。

3 SSZ-13分子筛的改性

对SSZ-13分子筛进行改性主要是调节分子筛的表面酸性、改善孔道结构、改善分子筛抗积炭能力。常用的改性方法有金属改性和在分子筛中引入介孔。

3.1金属改性

对分子筛进行金属改性,可以降低分子筛的表面酸性,减弱分子筛老化过程中骨架的水解,提高催化活性和水执稳定性。SSZ-13分子筛最常采用Cu来进行改性。最早的Cu-SSZ-13 分子筛需要进行两步离子交换获得。这是由于SSZ-13 分子箭一般在碱性条件下合成,在获得的SSZ-13分子筛中会存在Na,故需要用NH2和 Cu+分别进行离子交换。Kwak 等6采用离子交换法制备了Cu-SSZ-13分子筛,对其在NO2的选择性催化还原反应中的性能进行了研究,并与Cu-B和Cu-ZSM-5分子筛进行了比较。在相同的反应条件下,Cu-SSZ-13分子筛在160~550℃温度范围内对NO2转化表现出了更好的催化活性,且对N2具有更好的选择性。随后 Ren等1以一种铜胺络合物(Cu-TEPA)为结构导向剂,采用一步法水热制备得到了Cu-SSZ-13分子筛。该方法简化了Cu-SSZ-13分子筛的合成工艺,降低了生产成本,为SSZ-13分子筛产业化奠定了基础。虽然通过Cu改性可以使SSZ-13分子箭的活性温度窗口变宽,催化活性和选择性得到提高,但是不能改善SSZ-13分子筛水热稳定性差、耐硫性差等缺点。为了进一步提高SSZ-13 分子筛的催化活性、水热稳定性等,研究人员尝试采用其他金属(如Fe、Ce、Ni、Ti)对SSZ-13分子筛进行改性。以硅酸四乙酯(TEOS)为研源、AL2O3为铝源、乙醇钛为钛源、TMADaOH为模板剂合成了Ti-SSZ-13分子筛。将该分子筛催化剂在一定浓度的 Fe(NO3)3.9H20 溶液和不同浓度的 Ce(NO3);·6H20溶液中进行离子交换,获得了 Ce-Fe/Cu-SSZ-13分子筛,研究发现,当 Fe(NO3)3·9H20和Ce(NO3)3·6H20溶液浓度均为0.017mol/L时,获得的Ce0.017-Fe0.017/Cu-SSZ-13分子筛具有良好的金属分散性(图4),有利于协同效应;催化性能也显著增强,在较宽的温度范围内具有出色的N2选择性;与仅通过Fe或者Ce改性的.

Cu-SSZ-13分子筛相比耐硫性和耐水性也得到了增强。

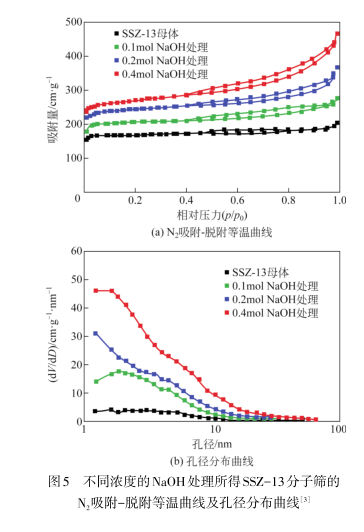

3.2在分子筛中引入介孔

在一些反应中,由于SSZ-13分子筛孔径较小使得反应物和产物的扩散速率受到影响,因而限制了其应用范围。向SSZ-13分子筛中引入介孔可以改善其孔道结构,提高其抗积炭能力和催化活性 ,用不同浓度的NaOH溶液处理Si/AI比为14的H-SSZ-13分子筛,从而使H-SSZ-13分子筛骨架的硅脱除,获得了含有微孔和介孔的产品。研究发现,介孔数量会随着NaOH溶液浓度的增加而增加(图5),而微孔数量和Bronsted酸位点数量则会随着NaOH溶液浓度的增加而减少,H-SSZ-13分子筛的酸强度则保持不变。该方法有效改善了 H-SSZ-13 分子筛的抗积炭能力,但催化活性降低。Wu 等7-48使用季铵盐表面活化剂 C22H45-N+(CH3)2-(CH2)H4-N+(CH3)2-C4H9(C22-4-4)和模板剂TMADaOH合成了具有介孔和微孔的SSZ-13分子筛,研究发现,表面活化剂/模板剂的比例会影响SSZ-13分子筛介孔的数量,该比例越大, SSZ-13分子筛的介孔孔容越大。同时,由于介孔的引入使得SSZ-13分子筛在甲醇制低碳烯烃反应(MTO)中抗积炭能力大大增强,寿命增加。由慧玲等烈以直径为12nm的碳纳米颗粒和多层碳纳米管为硬模板,以TMADaOH为结构导向剂,在160℃水热晶化6天得到了介孔SSZ-13分子筛。与传统SSZ-13分子筛相比,介孔SSZ-13分子筛由于孔道之间的连通,分子扩散效率更高,因而催化活性提高、稳定性增强。王志光等0以TMADaOH或 BTMA*为模板剂,并向合成体系中加入聚季铵盐,将获得的初始溶胶加入两级水执反应器,在120~190℃下进行晶化,其中第二阶段温度要比第一阶段高20℃,最终合成了具有微孔-介孔多级孔结构的SSZ-13 分子筛。

4 结语

历经三十多年的发展,SSZ-13分子筛在基础研究方面取得了较大的进展,但实现SSZ-13分子筛的工业化生产仍存在一些亟待解决的问题。目前,SSZ-13分子筛的合成周期较长,使用的模板剂价格昂贵,虽然已经开发出了一些新型的模板剂,但是不能在绿色环保条件下缩短晶化时间,因此开发廉价的模板剂或不使用模板剂、缩短合成时间是今后需要努力的方向。SSZ-13分子筛在合成过程中的影响因素较多,并且各种因素之间又会相互作用,因此明确这些因素的影响方式对于优化分子筛的合成工艺有着重要的作用。虽然对SSZ-13分子筛进行改性可以提高其催化活性,但是不能完全解决反应过程中积炭、水热稳定性差、耐硫性差等问题,因此对SSZ-13分子筛的改性方法和催化机理还需深入的研究。

微信公众号:

珈得尔试剂tel: 4007787550