锶铁氧体的结构特征及制备方法研究现状

1、引言

锶铁氧体(SrFe12019)又名铁酸锶,主要成分为Sr0.6Fe203,其传统的生产工艺是以碳酸锶(SrCO3)和高纯氧化铁(a-Fe203)为原料经混合湿磨、甩干、挤压,干燥、烧结,退火和干磨得到。锶铁氧体因其具有较高的矫顽力,较大的饱和磁化强度、合适的居里温度、良好的单轴磁晶各向异性,稳定的耐磨性和抗腐蚀性以及优良的性能价格比等一系列优点,被广泛用作永磁材料,并在汽车、电子、微波,磁光等行业得到广泛应用。

然而.锶铁氧体大多为块状永磁材料,因其重量过大,在很多高科技领域被限制使用。随着微电子,微波等行业的高速发展,对锶铁氧体磁性材料的物理及化学性能要求将越来越高,据相关文献报道,通过改变锶铁氧体的微观结构、原料化学组分、尺寸大小以及形貌等.其饱和磁化强度、剩磁强度以及矫顽力等磁性能可以得到很大提高。因此,制备具有良好分散性以及优良磁性能的超细锞铁氧体纳米材料已成为人们近期研究的重点。本文拟对锶铁氧体的结构,性能及制备方法进行综合评述。

2、锶铁氧体的结构及性能特征

2.1 锶铁氧体的结构

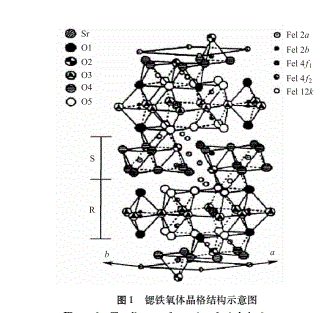

锶铁氧体(SrFe12019)属六角晶系.晶体结构和天然矿物Ph(Fe7.5Mn3.5Al0.5Ti0.5)019相似,空间群为D6h(C6/ mmm)。其化学式是:M2+B12 3+ 019 2-或M2+0.6B2 3+ 03 2-其中 M2+是二价阳离子,常见的有 Ba、Sr和 Pb;B3+是三价阳离子,常见的有 A1、Ga、Cr 和 Fe。因此,锶铁氧体(SrFe12019))连同钡铁氧体 BaFe12019和铅铁氧体PbFe12019又被称为M型铁氧体。

锶铁氧体是由 Sr2+参加氧离子的密堆积和 Fe3+填充到氧离子间隙里构成,由于Sr2+取代了 02-的位置,因此尖晶石结构中由六个氧离子所包围的B位变成由5 个氧离子,1个Sr2+所包围。5 个氧离子构成一个六面体,含有S2+的基本结构.称为“R块”其中含有三个氧离子层,中中间一层中含有一个Sr2+该层为晶体的镜平面。不含Sr2+的其他氧离子层仍按尖晶石堆积称为"S块”,"S块”中含有两个氧离子层.其中含有2个A位离子.4个B位离子。由于镜平面存在与R块S块对应有R*块.S*块的存在。SrM 即是按 RSR*S*...的方式堆垛而成。其单位晶胞组成为 RSR*S*,包含10个氧层和2个锶层,共有38个02-和2个Sr2+。

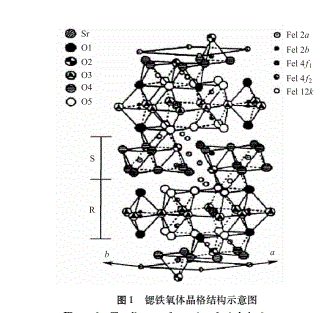

SrM 结构中,S块有4 个八面体位,2个四面体位,R块中有1个六面体位和5个八面体位。R.S块中共 12 个晶位被 Fe*占据。同样,在R*,S*中也有相同数目的 Fe3+。单位晶胞中共有24个Fe,单位晶胞的组成可以表示为2(Sr- Fe12019),通常以分子式SrFe12019表示,其晶格结构示意图如图1所示

2.2 锶铁氧体的性能特征

Jahn曾将 SrM 单晶体从球状逐渐磨成片状,然后测量各向异性随形状的变化,以了解形状各向异性对有效各向异

性的影响。 K=K2-0.5(Nc-Na)Mx2 (1)

式中,K为有效各向异性,K2为磁晶各向异性常数,Mx为粒子的饱和磁化强度.Nc和 Na 分别为椭球短轴、长轴的退磁因子。改变形状就可以改变退磁因子,从而了解形状对各向异性的影响,实验结果和计算结果一致。

同时根据 Stone-Wohlfarth 的单畴粒子理论,由相互独立的具有单轴各向异性的单畴粒子组成的磁粉,遵循磁化一致转动模型.其矫顽力可用下式表示

Hc=0.48(2K1/Ms-NMs) (2)

式中,N= Nc-Na。令

HA=2K1/Ms (3)

HD= NM (4)

则:

HC=0.48(HA-HD) (5)

由式(5)可知,在锶铁氧体粒子内部,存在两种各向异性场:一种是以粒子的组成为基础,即由K1和Ms 决定的磁品各向异性场H.;另一种是以粒子的形状为基础,即由Ms和(Nc-Na)决定的形状各向异性场 Ho。HA和 HD之差决定作用在锶铁氧体粒子内部的有效磁场,因此锶铁氧体的矫顽力与其组成和形貌结构密切相关,这一结论与实验情况也相吻合。Zi 和 Wu等”实验发现,La 和 Co 掺杂制备的锶铁氧体与单相锶铁氧体相比,矫顾力有明显提高;余红雅等[0]研究发现适量的晶格缺陷有利于得到高矫顽力;王永飞等通过向前躯体凝胶中添加 KCl.KBr(或者 KI)和不添加任何其他试剂,分别制得了针状、棒状以及球状的纳米锶铁氧体,实验得出针状锶铁氧体的矫顽力最大。

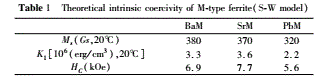

根据式(2),M 型铁氧体内禀矫顽力 Hcj的理论值”如表1。

表1M型铁氧体内嘉矫硬力理论值(S-W模型)

M 型铁氧体属亚铁磁性,因此其饱和磁化强度比较低。由表1知,锶铁氧体的Ms约为370Gs,它的特点是磁晶各向异性较高,其K约为3.6x10*erg/cm,低Ms.高K值决定了锶铁氧体的矫顽力主要取决于磁晶各向异性,即H.cK/ Ms。李巧玲等研究发现,锶铁氧体的矫顽力和饱和磁化强度随磁晶各向异性的增强而增大;Kumar 在实验中发现,随着煅烧温度的升高,锶铁氧体的矫顽力Hc随饱和磁化强度 Ms 的增大而减小,当煅烧温度为1 000℃时,Ms 达到最大值 82.958 emn/g,Hc达到最小值 2.719kOe。

3 锶铁氧体的制备方法

锶铁氧体的制备方法主要分为两类司:一类是物理法,即利用球磨机将颗粒从多畴减为单畴,直至成为所需的纳米级产物;另一类是化学法,主要是利用液相化学反应得到细小颗粒的产物。本文主要介绍化学方法。目前制备锶铁氧体的化学方法主要有:陶瓷法,有机树脂法,金属有机物水解法,化学共沉淀法,水热法,溶胶-凝胶法,熔盐法,自蔓延高温合成法等。

3.1陶瓷法

陶瓷法是制备锶铁氧体的传统工艺,即将原料(主要是高纯氧化铁和碳酸锶)按一定比例混合均匀,经混合湿磨、甩干挤压,干燥 烧结,.退火和干磨,形成一种无定形铁氧体磁性粉末,再经进一步加工烧结制成各种锶铁氧体成型产品。Liu等s用该法制得了Sr1-xLaxFe12-xC0x019.由于 La3+和 Co2+的取代,同单相锶铁氧体相比SrxLaxFe12-xC0x019出现了明显的磁衰退现象;乔梁等]通过添加微量的 Bi2o3用该法制备了粒径为1.2 um 左右的近似球形的锶铁氧体颗粒。陶瓷法工艺简单.操作难度小,被广泛应用于大规模工业生产。其缺点是,机械球磨增加了微粉样品中的缺陷和应力,得到的微粉颗粒尺寸分布很宽,且颗粒形貌比较粗糙,不适合用于生产高性能微电子材料。

3.2 有机树脂法

有机树脂法是把硝酸铁与浓氨水反应的沉淀物溶解于浓柠檬酸溶液,在加热条件下按照化学计量比的要求添加过渡金属和碱十氧化物或碳酸盐.再添加乙二醇使溶液慢慢茶发形成粘性大的剩余物.在280~300℃加热使之固化,然后在450℃灼烧,烧余物经研磨、高温热处理(600~1 000℃)得到锡铁氧体门,该法能严格控制化学计最比,可合成得到各种组分的六角晶系的铁氧体,产品分散均匀。宋福展等通过该法制各得到了粒径为1~2 um 的 BaxSr1-xFe12O19铁氧体容心纤维。Shirtclde等期用该法制得了粒径低于单个磁畴大小的 SrAlxFe(12-x)019材料,该种材料由于其粒径特点,在成像组件应用方面具有很大前景。

3.3金属有机物水解法

金属有机物水解法是以醇盐为原料,通过醇盐水解(多以复水为介质)然后热处理沉淀物,即得超细粉末,具体工艺流程为:醇盐一在EOH中搅拌一回流一水解过滤一洗涤、干燥→热处理-成品。Haneda 等利用乙酰基丙酮制得的金属有机物水解,合成出平均粒径为60 nm、矫顽力为477.46 kA/m、比饱和磁化强度为62.7 Am/kg 的纳米 SrFe12019该法的最大特点是从物质的溶液中直接分离合成所需的高纯度超微粉末,利用这种方法合成的超细铁氧体粉末纯度高 颗粒分布均匀性能优异,而目组成与形状都易于控制。但缺点是原料成本昂贵,金属有机物的制备困难,合成

3.4化学共沉淀法

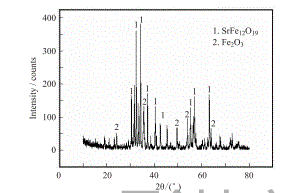

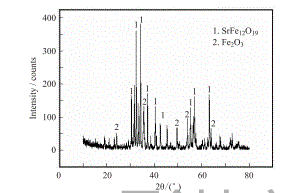

化学共沉淀法在学校、科研院所及小型工厂使用较广泛。它是将Sr2+、Fe3+和替代元素的金属盐类用水溶解,在剧烈搅拌条件下与沉淀剂混合发生共沉淀反应,沉淀物经水洗、静虑、烘干后热处理得到锶铁氧体磁粉粒子。制备前躯体阶段、pH对产品粒径影响较大,同时焙烧温度对产品形貌和结构有很大影响。该法工艺简单、经济,但易于引入杂质.常呈现分层沉淀现象,且形成的沉淀呈胶体状态难以过滤和洗涤。Muhammad 等用该法分别制备了晶粒尺寸为17~29 nm 的 Ca 掺杂的锶铁氧体和晶粒尺寸为14~30 na 的 A1-Cr 掺杂的锶铁氧体,其磁性能以及介电常数都随掺杂含量的增加而减少,适合用于生产微波器件。Hessien等[4]用此法系统研究了 Fe3+/Sr2+摩尔比、热处理温度和 pH 值对晶体结构、晶粒尺寸、形貌和磁性的影响。刘成伦等用该法制备了锶铁氧体,并在Fe3+/Sr2+摩尔比分别为8.010.0和 10.9的实验条件下,研究了不同Fe3+/Sr2+摩尔比对产物磁化率的影响,发现Fe3+/Sr2+摩尔比为10.0时产物的磁化率最大,其 XRD 图如图 2 所示。

3.5 水热法

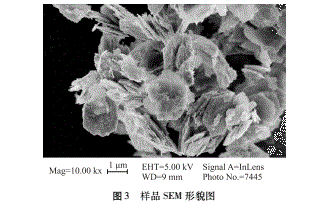

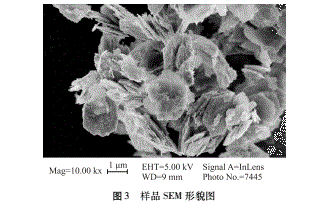

“水热处理”一词最早是由英国地质学家 Rodenck 在描述水在高温高压下,对地壳形成岩石和矿物的影响时提出。此后,水热处理被定义为在任一非均相反应中,在高温高压条件下,利用水溶剂和矿化剂溶解和重结晶那些在一般情况下不能溶解的物质1。将Sr2+.Fe3+及替代元素粒子混合后与沉淀剂 NaOH 或 Na2CO3,反应形成胶体悬浮液,再放入高压釜中进行热处理,然后将经水热处理过的沉淀洗净,抽滤烘干,再与助熔剂 NaCl 或 BaCL.均匀混合后进行高温热处理,可制备出磁性良好的 SrM 磁粉。Lechevallier 等一用此法研究了 Sm 掺杂的锶铁氧体(Sr1-xSmxFe12019),发现样品中除主要含 M 型六角铁氧体相外,还存在(Sr,Sm) FeO3。Wang等用该法分别合成了 La 掺杂和 Pr 掺杂的锶铁氧体.发现当 La/Sr摩尔比和 Pr/Sr 摩尔比都为1/8时,相比纯锂铁氧体,La 掺杂样品矫顽力最高可提高 5%,P掺杂样品矫顽力最高可提高14%,且掺杂样品的饱和磁化强度及剩磁强度无明显衰减。Jean等(以 Fe/Sr摩尔比为8的原料配比,在碱性介质中180℃的温度下,用水热法制备,出了2pum宽.40 nm厚的六角形板状SrFe12019颗粒,样品形貌如图3 所示。

近年来,该方法被认为是最理想的制备超细材料的方法,其优点是制备出的粒子纯度高,尺寸均匀、分布范围窄分散性好.高结晶,致密,能较好地控制粒子化学组分计量比、尺寸大小、形貌和粒度分布等,且在较低的烧结温度下,具有很高的反应活性.整个过程产生的污染物较少[25。当前.该法最大的缺点是需要品贵的高压釜及辅助系统,因而成本比较高,难以推广。

3.6溶胶-凝胶法

溶胶-凝胶法是近年来研究得较多的制备纳米材料的方法。它是将金属有机或无机化合物经溶液制成溶胶、溶胶在一定条件下(如加热)脱水时,具有流动性的溶胶逐渐变耗稠成为略显弹性的周体凝胶,再将凝胶干操,焙烧得到纳米级产物。张晏清等采用柠檬酸盐溶胶-凝胶法制备了平均粒径为50 nm 的钡铁氧体与锶铁氧体颗粒:Wu等通过该法制备了锶铁氧体材料,研究了 Fe3+/Sr2+摩尔比对样品组成和磁性能的影响,发现当焙烧温度为850,Fe3+/Sr2+为11.5时,样品磁性能最佳:宋福展等)将前躯体在 850℃的温度下焙烧2 小时,用凝胶凝胶法合成了粒径为1.2pm的 SrFe12019/Ni0.5Zn0.5Fe204复合纳米微型纤维材料、发现材料磁性能受原料化学组分及前躯体焙烧温度的影响很大 Fu等日用该法制备了核-壳结构的 SrFe12019/SiO2材料、当 Fe/Sr 比为10.8时,制得无壳时平均粒径为50 nm,比饱和磁化强度为 85.7 emu/g.轿顽力为4 946.6 @e 的纯 SrFe12019纳米粒子。该方法与水热法原理上相近,其优点是:能够调节组分化学计量比,制备各组分的六角晶系的铁氧体纳米材料,可在分子水平上控制晶体生长方向,得到的产物分散性好,工艺简单(反应周期短.反应温度、烧结温度低)近年来颇受人们欢迎。

3.7 熔盐合成法

熔盐合成法是近代发展起来的一种无机材料合成方法。其原理是先用化学共沉淀方法制备出所需元素的沉淀物、将洗净,烘干后的沉淀与助溶剂(如 NaCl,KC,BaCl2,或它们的混合物)混合均匀,在高于助溶剂熔点的温度下进行保温热处理,片状的 Sm粒子就从熔融的助剂中结晶出来,待冷却后用水洗去助溶剂成分,经过滤、烘干即可得到 SrM 磁粉。1973 年 Arendt首次用熔盐法合成出SrFe12019使榕盐法在合成铁氧体方面有了较大的突破,此后 1997 年 Guo 等又用此法合成了 Hc=51400e.0s=60.2 emu/g 并且or=33.5 emw/g 的纳米 SrFe12019粉体,极大促进了熔盐合成法的发展。该法制得的粒子尺寸均匀,表面形态较好,但需严格控制热处理温度及时间,否则,牛成的产品拉径相应有所增大,从而影响产品性能。

3.8 自蔓延高温合成法

自蔓延高温合成法(SHS)是利用原料之间的氧化-还原反应释放大量反应热推动反应持续进行,反应物一旦被点燃就不再需要外界热源,反应区产生的热量预热临近反应区(又称预热区)的原料,当燃烧波到达预热区时,预热区就会被点燃并开始反应,反应热又传导到下一个预热区,这样周而复始地形成良性循环,直至整个反应完全。乔梁和游李顺等[37.3]用此法制备了 La-Cn 替代的 Sr1-xLaxFe12-xpCuxO19,和 La -Zn 替代的Sr1-xLaxFe12-xpCuxO19,样品,实验发现与单相锶铁氧体相比,替代样品的BrHcb以及(BH)m最大分别提高了14.4%.15.5%和30.7%,并且与传统制备方法相比,采用 SHS 方法获得的样品的内禀矫顽力 Hej 提高最为明显,最高可达 322 kA/mo ,该方法最大的特点是:利用反应物内部的化学能来含成材料,即一经点燃,燃烧反应即可自我维持,一般不再需要外部热源,工艺过程简单,能耗低、生产率高,且产品纯度高。相比于传统高温焙烧法.SHS 法所制备在样品在颗粒形貌控制上更具优势。其缺点是:随着反应的进行,产物层厚度的增加,外部的氧气难以进入到反应物中,反应速度逐渐降低,磁性能受铁粉含量和燃烧温度影响较大。

除了以上介绍的制备方法外,文献还有诸如玻璃晶化法、微乳液法等制备锶铁氧体方法的报道,但都有一定局限,实际生产中难以实现和推广。

4、结束语

虽然关于锶铁氧体的制备方法多种多样,但大多数都受生产成本,原料配比产品性能以及煅烧温度和时间等因素的制约,而难以在工业生产中推广。随着材料科学技术及资源综合利用技术的不断发展和对合成新材料的迫切要求,如何降低纳米SrFe12019的制备成本,制备出形貌和粒径可控,分散均匀的纳米SrFe12019,颗粒已成为了纳米SrFe12019、制备方法的主要发展方向。相比其它制备方法,水热法和溶胶-凝胶法因具有工艺简单,反应周期短,产品纯度高、均匀性好,活性好等优点,在制备方法原理方面具有明显的优势,但存在生产设备昂贵导致成本较高的问题。相信随着溶胶-凝胶法和水热法的工艺完善以及设备制造相关技术的发展,其在高性能超细粉体材料制备方法的工业推广中,将占据主导地位。

微信公众号:

珈得尔试剂tel: 4007787550